4刀具尺寸的自动检测

刀具尺寸的自动检测实际上就是刀具对准。数控加工中使用的对刀方法一般有三种:试切对刀法、光学对刀法和机械对刀法。三种对刀方式的对刀效率都比较低,都需要人工操作来完成对刀。自动对刀规则是为车轮加工设备安装一个对刀探头,编辑对刀程序,对刀前只需要一个基准刀具对对刀探头进行校准,其他刀具触碰校准后的探头即可完成对刀。自动对刀的优点是精度高,各刀具基准相同,误差小,甚至零误差。在车轮加工过程中,如果需要两个或两个以上的刀具来完成对刀过程,可以有效避免对刀痕迹的出现。对刀效率高,每把刀具的对刀时间可缩短80%左右,从而提高车轮加工的整体效率。

5车轮加工工件坐标系的自动建立

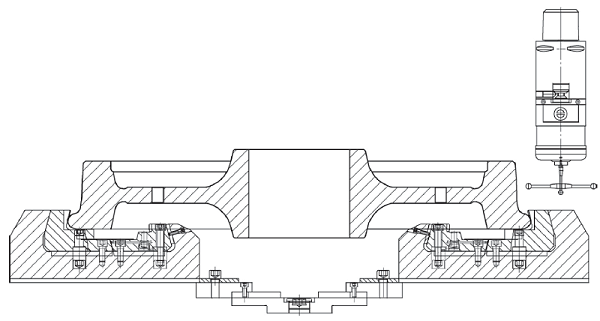

建立工件坐标系的过程实际上也是确定工件加工零点的过程,利用自动测量系统也可以建立车轮加工的工件坐标系。在车轮加工中,通常将车轮的轮辋表面确定为工件在Z方向的零点,而在检测外圆时已经确定了车轮在X方向的零点,即车轮外圆的圆心。在采用自动测量系统之前,每个刀具都需要试切轮辋,以确定工件的零点。由于车轮加工的刀具很多,建立坐标系是一个漫长的过程。为解决这一问题,采用了自动测量系统。工件坐标系的建立如图2所示。只需用工件测头测量轮辋高度和尺寸,然后用加工程序调用测头测量的尺寸赋值参数并补偿到G54坐标系,就可以快速自动建立车轮加工的工件坐标系。

6车轮加工中关键尺寸的测量和补偿

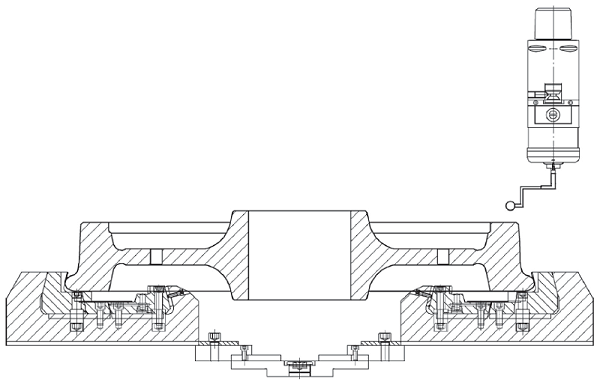

自动测量系统也可用于测量和补偿车轮的关键尺寸。自动测量循环具有比较和补偿编程理论值和探头测量值之间偏差的功能。比如加工轮毂孔时,在采用自动检测方案之前,通常采用试切法进行人工测量。最后,测量的偏差被手动输入并补偿到刀具补偿中。由于内径千分尺自定心能力差,无法保持恒定的测量力,测量尺寸往往与实际尺寸有偏差,手动输入刀具补偿有出错的风险,容易出现质量问题。自动测量系统可以很好地解决上述问题。如图3所示,用试切探针测量车轮内孔,使测量精度在0.002mm以内,偏差会自动输入刀具,彻底消除了手动输入错误值的风险。同时,自动测量可以有效提高测量效率,从而提高整体加工效率,保证加工过程的连续性,实现车轮真正的自动化加工。

7难以手动测量和定位的流程处理。

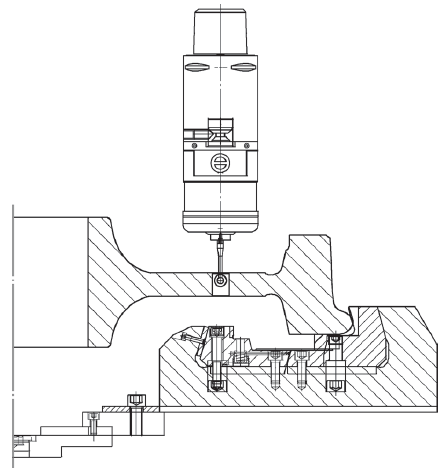

轮辐板孔和轮毂孔有反向倒角,它们的加工位置位于夹紧面和车轮加工面的下方,通常操作者看不到,难以测量。因为加工过程中每个轮子的尺寸都不一样,倒棱位置不是参考位置,所以加工难度大。即使加工完成后,也无法观察到倒角,所以只能在整个加工完成后拆卸观察。如果倒角有质量问题,需要二次加工,二次装夹很难找到正轮辐孔的位置。这个问题一直是车轮加工的难点。如果手工测量每个车轮的反倒角位置和尺寸,加工效率会很低,加工质量也无法保证。采用自动检测技术,车轮底部尺寸检测如图4所示。用十字测头入孔,深入到腹板孔或毂孔底部进行自动测量,就可以精确测量出反倒角加工位置的初始尺寸。使用加工程序,通过在加工过程中调用由变量分配的尺寸参数,可以精确地切割反向倒角。

8用于第二次夹紧的腹板孔的角度和位置被正确定位。

加工后的车轮可能存在缺陷,需要在机床上重新夹紧车轮进行二次加工。如果车轮的辐条孔有缺陷,需要进行二次加工。二次装夹时,在机床上手动操作无法找到辐条孔的初始加工位置。车轮拆卸后,腹板孔在机床上的相对位置发生了变化,腹板孔不在机床的回转中心上,无法对腹板孔进行二次加工。为了解决这个问题,自动检测技术可以提供一个很好的解决方案。如图5,探头探入腹板孔中心,正向移动机床C轴,使探头接触腹板孔壁的触发信号,然后反方向做同样的动作,测量两个角度尺寸。加工程序计算两点的中心,即该腹板孔的中心,并将该点设置为腹板孔加工的起点,即C轴加工腹板孔时的零度位置,以解决车轮加工时腹板孔的二次装夹定位。

9结束语

自动检测技术的应用扩大了车轮加工的工艺范围。人工无法检测的几何数据可以通过自动检测技术高效检测出来,提高了车轮加工的加工精度、连续性和准确性。自动检测技术在车轮加工中的应用是车轮加工自动化和无人化的重要组成部分,具有很高的推广性。目前大多数数控机床还没有开发出自动检测的全部功能,只是用于简单的尺寸检测。后续的自动检测技术应广泛应用于工件的定位夹紧、刀具的自动测量、高难度测量定位工序的加工,并朝着提高生产效率和加工质量的方向发展。