在NC编程中,刀尖通常被假定为一个点。加工时,根据刀具的实际尺寸,会自动改变机床的坐标轴或刀具的位置,使实际加工轮廓与编程轨迹完全一致,从而实现“刀具补偿”。

一、数控车床刀具交换功能

1.刀具交换

指令格式1:t 0101;;该指令是FANUC系统刀具车削指令。前面的T01表示更换1号刀具,后面的01表示使用1号刀具进行补偿。工具编号和工具维修编号可以相同,也可以不同。

指令格式二:T04D01;该指令是西门子系统的刀具旋转指令,T04表示更换4号刀具,D01表示使用4号刀具的1号边作为刀具补偿记忆。

2.换刀点

所谓换刀点,是指刀架自动转位时的位置。在大多数数控车床中,换刀点的位置是任意的,换刀点应选在换刀过程中不干涉工件或夹具的位置。另外,有些机床的换刀点是固定点。通常这些点位于机床参考点附近,或者以机床的第二个参考点作为换刀点。

二、刀具补偿和刀具定位

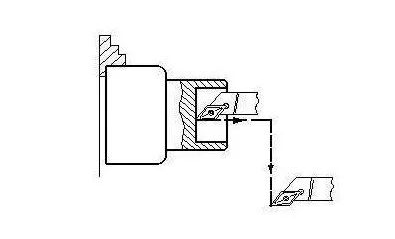

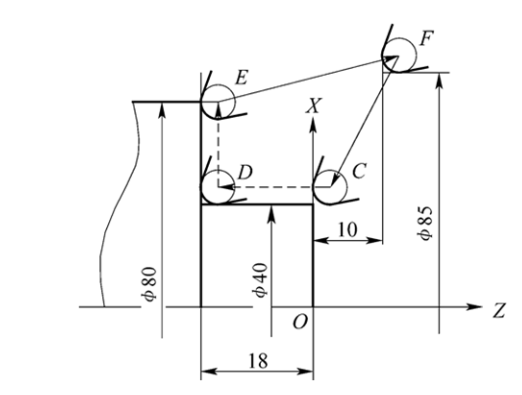

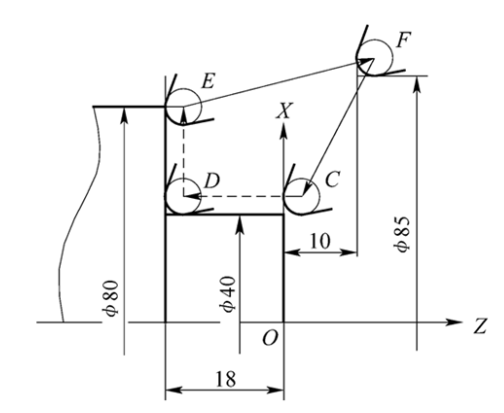

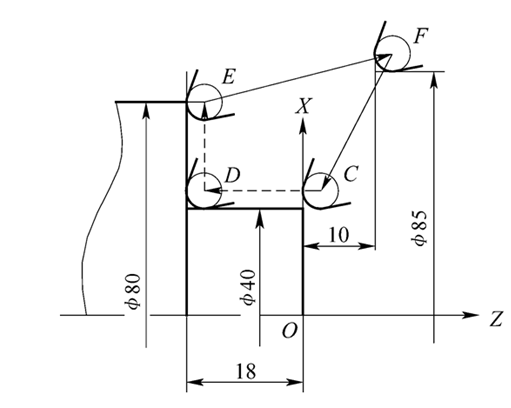

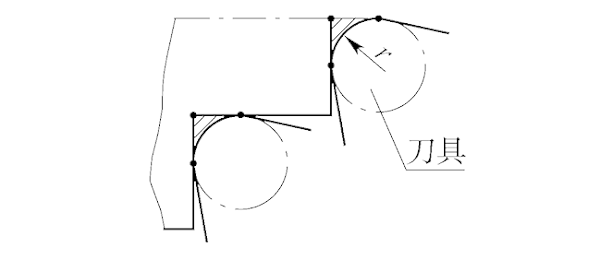

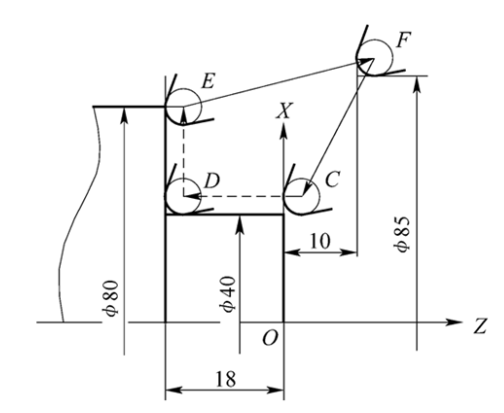

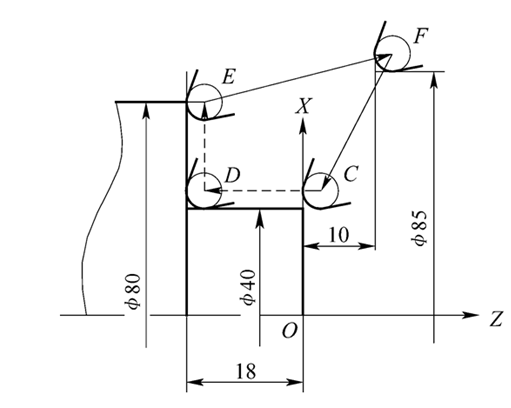

所谓刀位,是指编程和加工时用来表示刀具特性的点,也是对刀和加工的参考点。数控车床刀具的位置如图所示。锐车刀的刀尖通常指的是刀尖;圆形车刀的切削点是指圆弧刀片的中心;成形工具的刀尖通常也称为刀尖。

三。刀具偏移补偿

1.刀具补偿的含义

刀具偏移是用于补偿假定刀具长度和参考刀具长度之间的长度差的功能。数控车床系统规定X轴和Z轴可以同时实现刀具偏置。

刀具几何偏移:刀具几何形状不同,刀具安装位置不同而引起的刀具偏移。

刀具磨损偏置:刀尖磨损引起的刀具偏置。

刀具偏移补偿功能示例:

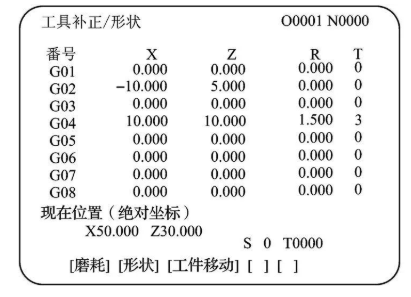

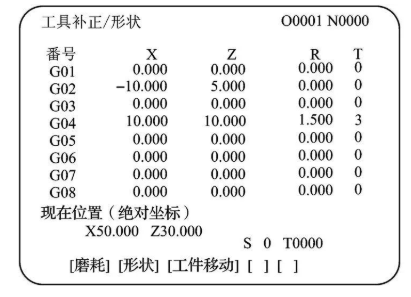

FANUC系统中刀具几何偏移的参数设置如图所示。如果要设置刀具磨损补偿,只需按软键[Wear]进入相应的设置画面。图中的代码“T”指的是刀口类型,不是刀具号,也不是刀具补丁号。

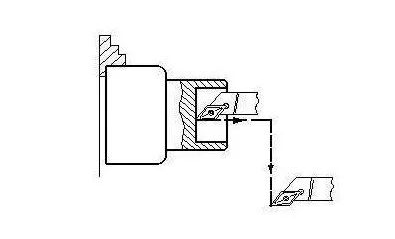

2.使用刀具的几何偏移进行刀具设置。

(1)刀操作的定义

调整每把刀具的刀位,使之尽可能与一个理想基准点重合的过程称为对刀。

(2)对刀操作过程

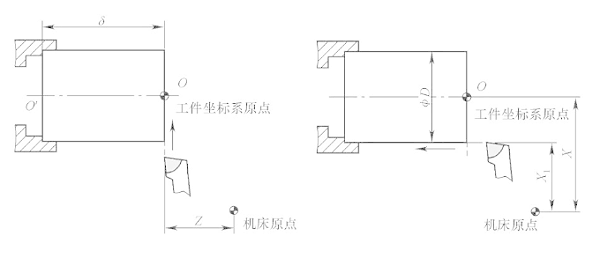

①手动加工端面,记录下刀位的Z向机械坐标值。

②手动加工外圆,记录刀位的X方向机械坐标值,停机测量工件直径,计算主轴中心的机械坐标值。

③将X和Z值输入相应的刀具几何偏移存储器。

(3)利用刀具几何偏差进行对刀操作的实质。

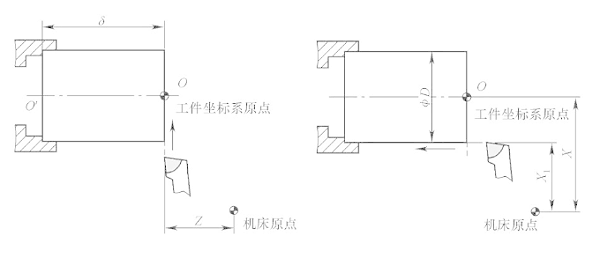

刀具几何偏移对刀的实质是通过刀具几何偏移使工件坐标系原点与机床原点重合。

3.刀具补偿的应用

使用刀具补偿功能,您可以修整由不正确的刀具设置或刀具磨损引起的工件加工误差。例如,在加工圆柱面时,如果圆柱面的直径比要求的尺寸大0.2mm,只需将刀具偏置存储器中的X值减0.2,用原刀具和原程序重新加工该零件,即可修正加工误差。同样,如果Z方向有误差,修整方法也是一样的。

四、刀尖圆弧半径补偿

1.刀尖圆弧半径补偿的定义

在实际加工中,由于刀具的磨损和精加工的需要,车刀的刀尖往往被磨成半径较小的圆弧。此时,刀具的点就是刀尖圆弧的中心。

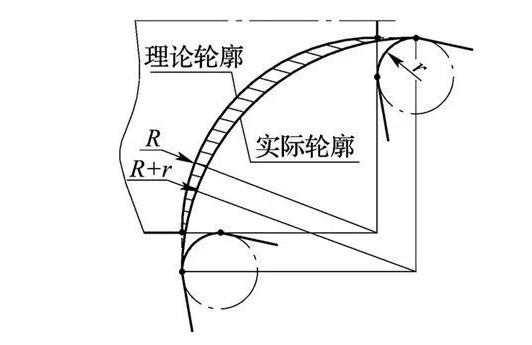

为了保证工件的轮廓形状,刀尖圆弧中心的运动轨迹不允许与被加工工件的轮廓重合,而应该从工件轮廓偏移一个半径值。这种偏移称为刀尖圆弧的半径补偿。圆形车刀切削刃的半径偏移是相同的。

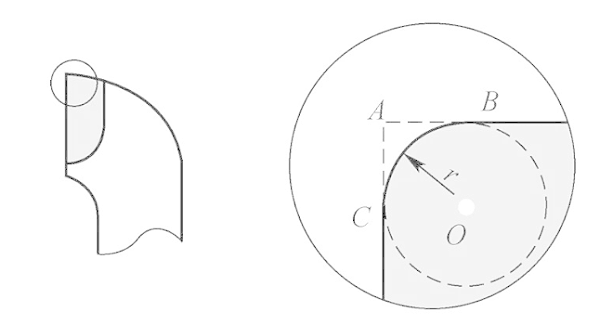

2.假想刀尖和刀尖圆弧半径

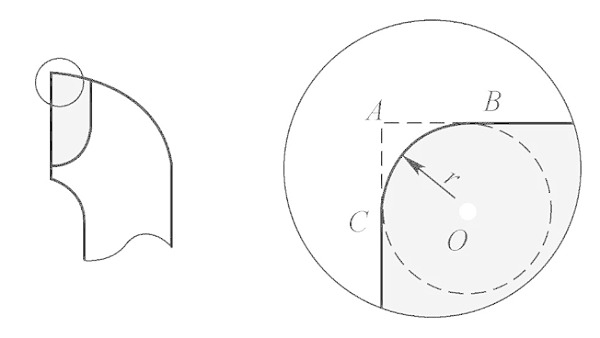

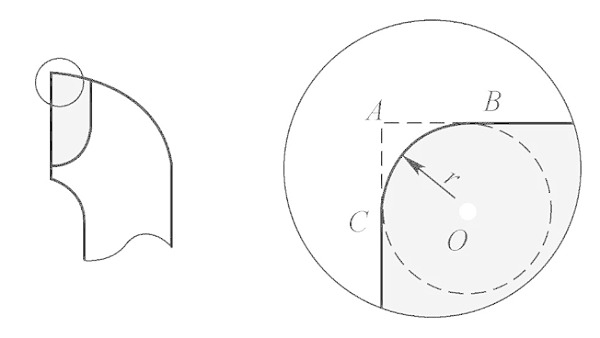

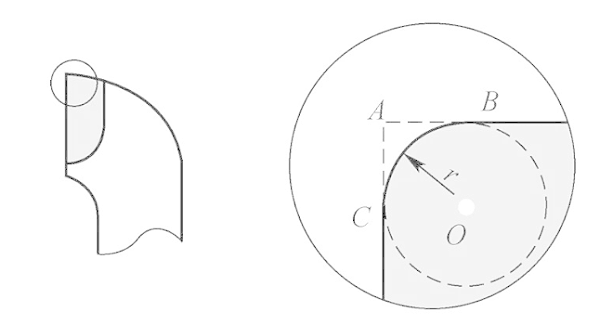

在理想状态下,我们总是把锋利车刀的切削点想象成一个点,这个点就是想象中的刀尖(图中的A点)。

设定刀具时,刀具也以假想的刀尖设定。但由于工艺或其他要求,实际加工中车刀的刀尖往往不是理想点,而是圆弧(如图中BC圆弧)。

所谓刀尖圆弧半径,是指刀尖圆弧形成的假想圆的半径(图中R)。在实际加工中,所有的车刀都有不同或相似的刀尖圆弧,实际加工中并不存在假想的刀尖。

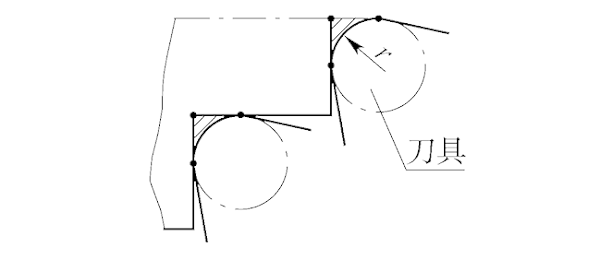

3.不使用刀尖圆弧半径补偿时的加工误差分析。

(1)加工台阶面或端面时,对加工面的尺寸和形状影响不大,但端面的中心位置和台阶的清角位置会有残余误差,如图所示。

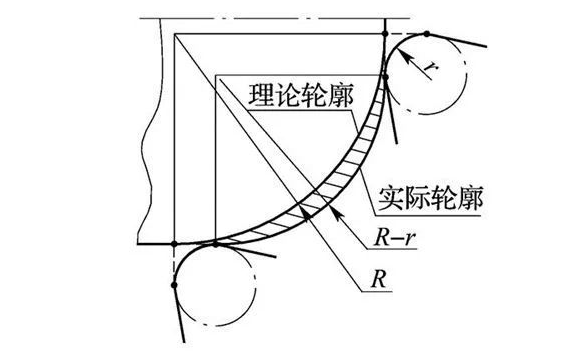

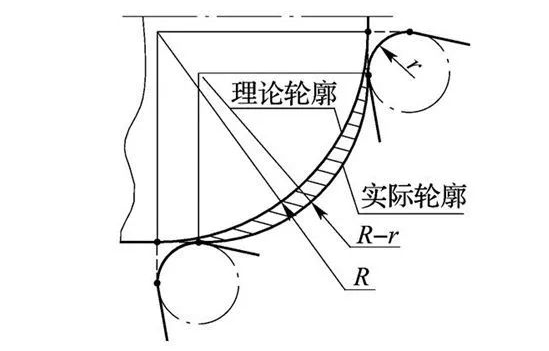

(2)加工圆锥面时,不会影响圆锥面的锥度,但对圆锥面大小两端的尺寸影响较大。通常会使外锥面的尺寸变大,内锥面的尺寸变小,如图。

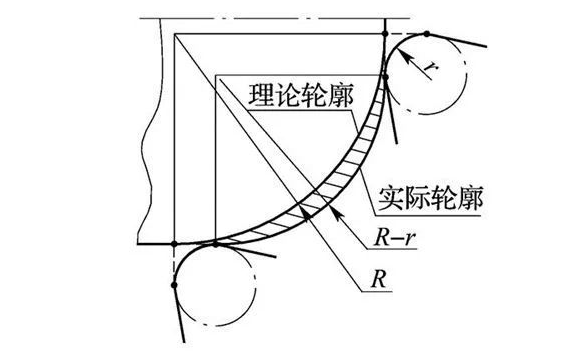

(3)加工圆弧时,会影响圆弧的圆度和半径。加工凸圆弧时,加工圆弧的半径会减小,其值=理论轮廓半径r-刀尖圆弧半径r,如图所示。

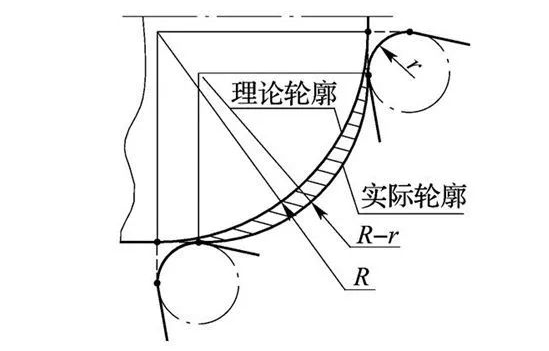

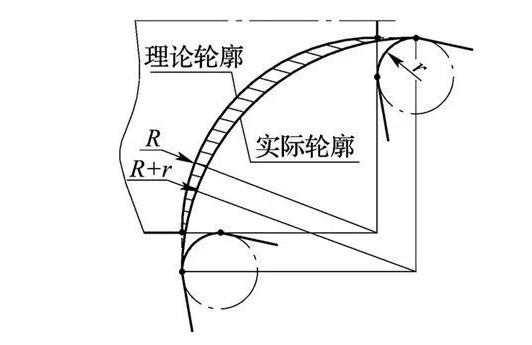

加工凹圆弧时,加工圆弧的半径会放大,其值=理论轮廓半径R+刀尖圆弧半径R,如图所示。

4.刀尖圆弧半径补偿指令

1)说明格式

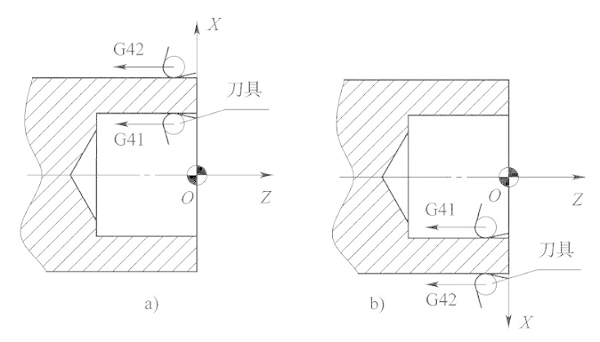

g41 G01/G00 X _ Y _ F _;圆弧半径左侧补偿

g42 G01/G00 X _ Y _ F _;刀尖半径的右补偿

g40 G01/G00 X _ Y _;取消刀尖圆弧半径补偿

2)说明描述

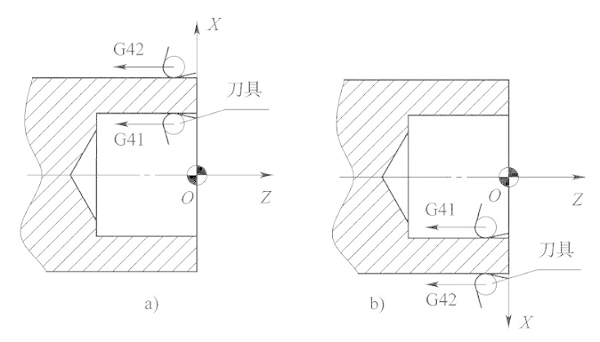

刀尖半径补偿偏置方向的判别:

a)后刀架,+Y轴向外

b)前刀架,+Y轴向内

5.圆弧车刀刀刃位置的确定

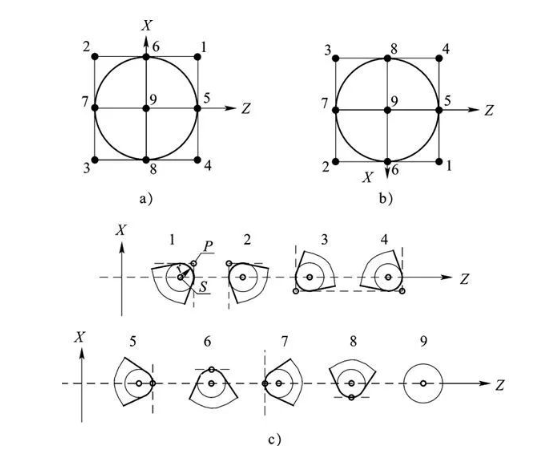

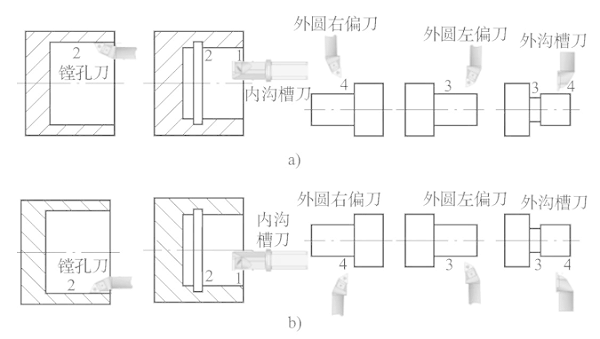

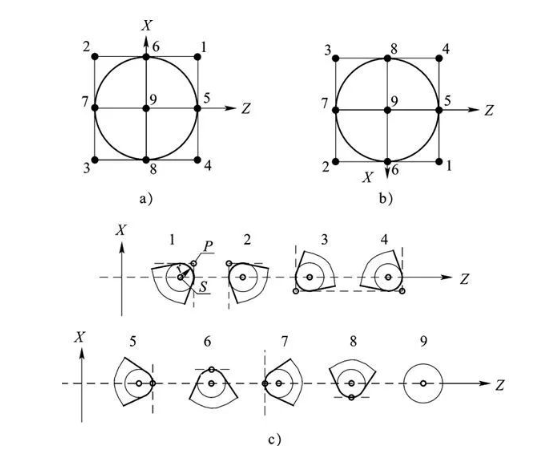

根据刀尖形状和刀尖位置的不同,数控车刀的刀尖位置有9种,如图所示。

a)后刀架,+Y轴向外

b)前刀架,+Y轴向内

c)特定工具的相应刀口编号。

p–假想刀尖点S–刀具沿圆心的位置R–刀尖圆弧的半径

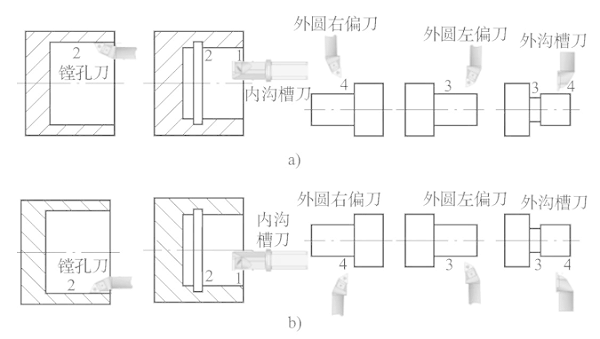

一些典型刀具的刀刃数:

a)后刀架的刀刃位置编号

b)前刀架刀刃的位置号

6.刀尖圆弧半径补偿过程

刀尖半径补偿的过程分为刀具修复的建立、进行和取消三个步骤。

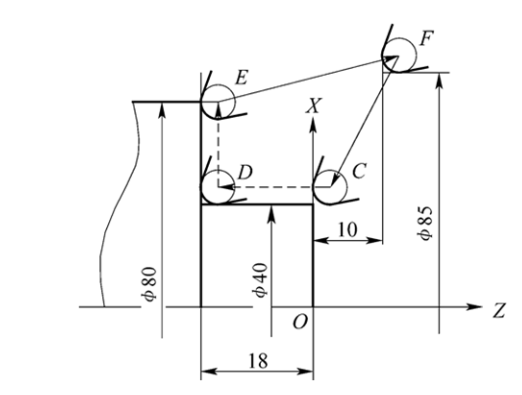

O0010

N10 G99 G40 G21

(程序初始化)

N20 T0101

(转动1号刀,进行1号刀修复)

N30 M03 S1000

(主轴以1000转/分钟的速度向前旋转)

N40 G00 X85.0 Z10.0

(快速点定位)

N50 G42 G01 X40.0 Z5.0 F0.2

(刀具修理机构)

n60z-18.0;

(刀具修理)

N70 X80.0

(刀具修理)

N80 G40 G00 X85.0 Z10.0

(刀具维修已取消)

N90 G28 U0 W0

(返回参考点)

N100 M30

(1)刀补的建立

刀具补偿的建立是指当刀具从起点接近工件时,车刀圆弧边的中心从与编程轨迹重合过渡到偏离编程轨迹一个偏移量的过程。该过程的实现必须与G00或G01功能一起有效。

N50 G42 G01 X40.0 Z5.0 F0.2

(刀具修理机构)

FC–刀具修理机构CDE-–刀具修理进度EF–刀具修理取消

(2)刀补。

在G41或G42程序段之后,程序进入补偿模式。此时,车刀圆弧边的中心始终与编程轨迹分开一个偏移量,直到取消刀具补偿。

n60z-18.0;

(刀具修理)

N70 X80.0

(刀具修理)

FC–刀具修理机构CDE-–刀具修理进度EF–刀具修理取消

(3)刀补取消。

当刀具离开工件时,车刀圆弧刃中心轨迹过渡到与编程轨迹重合的过程称为刀具补偿取消,如图中EF段(即N80程序段)所示。G40执行刀具修复的取消。需要注意的是,G40必须与G41或G42成对使用。

N80 G40 G00 X85.0 Z10.0

(刀具维修已取消)

FC–刀具修理机构CDE-–刀具修理进度EF–刀具修理取消

7.刀具半径补偿的注意事项

建立和取消刀具半径补偿模式的程序只能在G00或G01运动指令模式下有效。

G41/G42没有参数,其补偿号(代表所用刀具对应的刀尖半径补偿值)由T指令指定。刀尖圆弧半径补偿号对应于刀具偏移补偿号。

使用切线切入法或正常切入法建立或取消刀补。当不方便沿工件轮廓线切向或法向切入或切出时,可根据情况增加一段过渡圆弧的辅助程序段。

为了防止在设置和取消刀具半径补偿的过程中刀具过度切削,在设置和取消补偿时,程序段的起始位置和终止位置应在补偿方向的同一侧。

在刀具补偿模式下,补偿平面内一般不允许有两个以上连续不动的指令,否则刀具也会有过切等危险动作。平面补偿不动指令通常指只有G、M、S、F、T指令的程序段(如G90、M05)和程序暂停程序段(G04 X10.0)。

在选择刀尖圆弧的偏置方向和刀具刃口位置时,要特别注意前刀架和后刀架的区别。