在机测量和过程控制在精密模具匹配中的应用

精密加工技术应用广泛,螺旋刀片属于精密配件,对加工精度和表面粗糙度要求较高。精密加工技术是为现代先进制造技术而发展起来的,是其实现的基础。在精密加工过程中,综合应用了

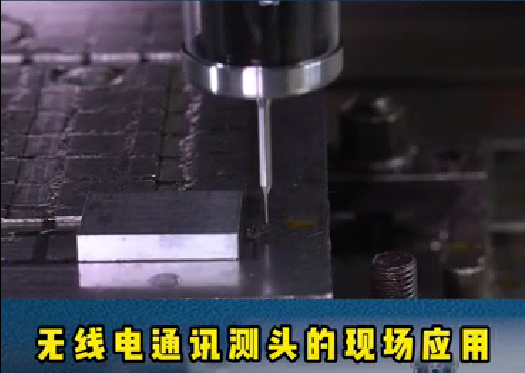

在机测量、光学检测、软件后处理等高新技术。

由于精密加工时间长,给加工带来很多不利。针对该类零件加工过程中的在机测量

探头,有效利用科学先进的测量检测设备也有对过程控制的分析和探讨,可以有效提高加工效率,合理优化路径和切削参数,同时获得高质量表面精度尺寸精度产品的合格率,减少人工准备时间和成本,避免人为误差造成最终精度的误差。

机械加工的技术难点主要体现在需要选择精度高、稳定性高、自动化刚性好的机床。在五轴机床上加工时,株洲部件要保证精密机床作为高精度的核心交给你,要求主轴有极高的旋转精度,要旋转平稳,无振动。

切削时,工艺系统的刚度和热变形难以把握,影响零件的加工精度。精密加工的尺寸精度要求严格,工件表面形成的微弹性变形和塑性变形具有随机性,尺寸精度难以控制。

通过模具镶件,用各种不规则的匹配镶件嵌入不规则模具中。质量好的模具镶件可以填充模板,固定模板空间,修复模具的一些缺陷。模具镶件的使用可以在模具中发挥重要作用,降低模具的损坏率,提高产品质量,降低废品率。有了模具镶件的配合,更方便随时修改或加工模具,有助于节省更多的材料成本。

在加工螺旋形试件时,应尽可能减小切削力和夹紧变形,以保证零件在不同切削力下的稳定加工。家具的夹紧力必须根据最大切割量来确定。选择合适的切削参数,尽量减小切削力,选择合理的夹紧方案,减少夹紧变形和加工变形。同时,在精加工过程中,采用高速加工,选择合适的冷却液,可以保证加工质量,减少切削热对工件的影响。

选择加工顺序的原则是保证工件易于拆卸,在满足可靠定位夹紧的前提下,尽可能降低工件刚度和工艺刚度。使切削过程中,刚度处于良好状态,减少加工变形。

在精密加工中的机测技术管控技术方面,针对金属零件的批量加工,引入了质量检测与质量检验相结合的新型生产模式,实现了机床中工件位置误差的检测与补偿、工件切削余量的检测和加工路径的智能修正,能够保证产品连续稳定的精密加工。

另外,机床的安装环境也会影响机床的定位精度和几何精度,所以安装时要加厚安装基础的厚度。安装环境应远离大型冲压粗加工设备等地震源,以保证精密加工过程不受振动干扰,加工表面粗糙度要求高的零件。一般选择低振动的主轴和全闭环机床。

在此基础上,我们可以利用测头在机床上进行在机测量系统,通过坐标系测量技术满足上述对各生产加工过程的管理和控制,从而减少和控制零件在加工过程中和加工后的变形因素,科学有效地解决加工过程中的变形和应力扩散,保质保量,高精度测量,使切削表面质量达到理想的加工效果。